Carbon Technologie

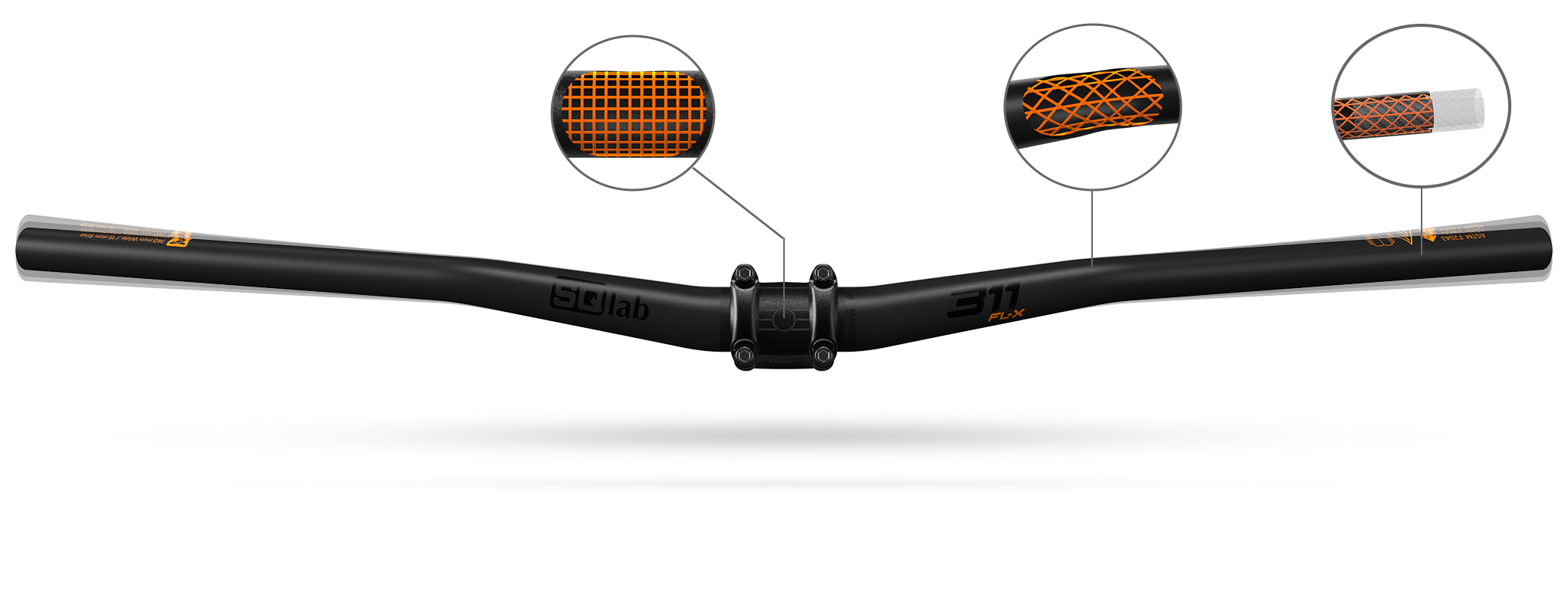

311 – optimierter Flex und der womöglich beste Carbon Lenker der Welt

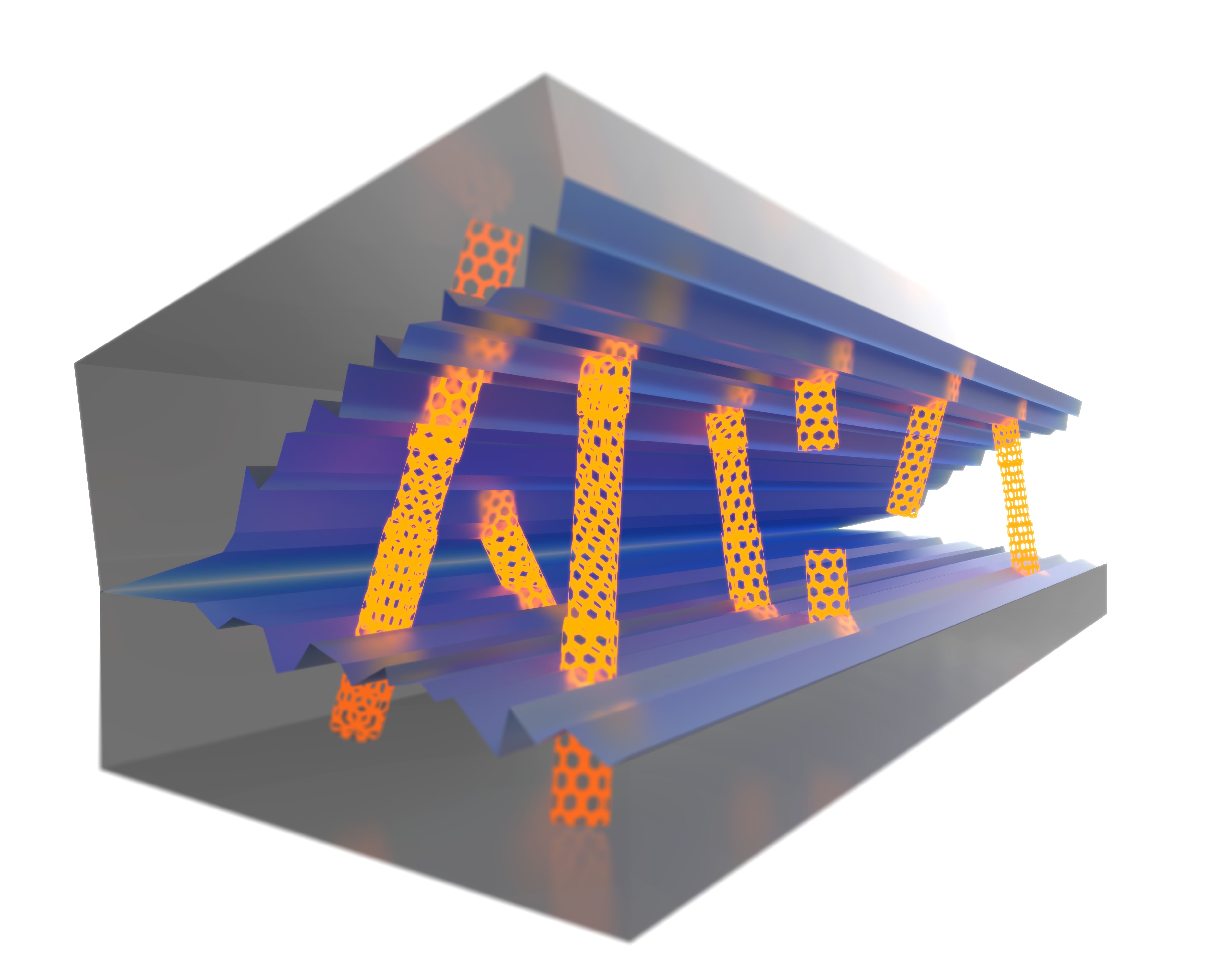

Wie haben wir das Flexverhalten beim 311 FL-X realisiert?

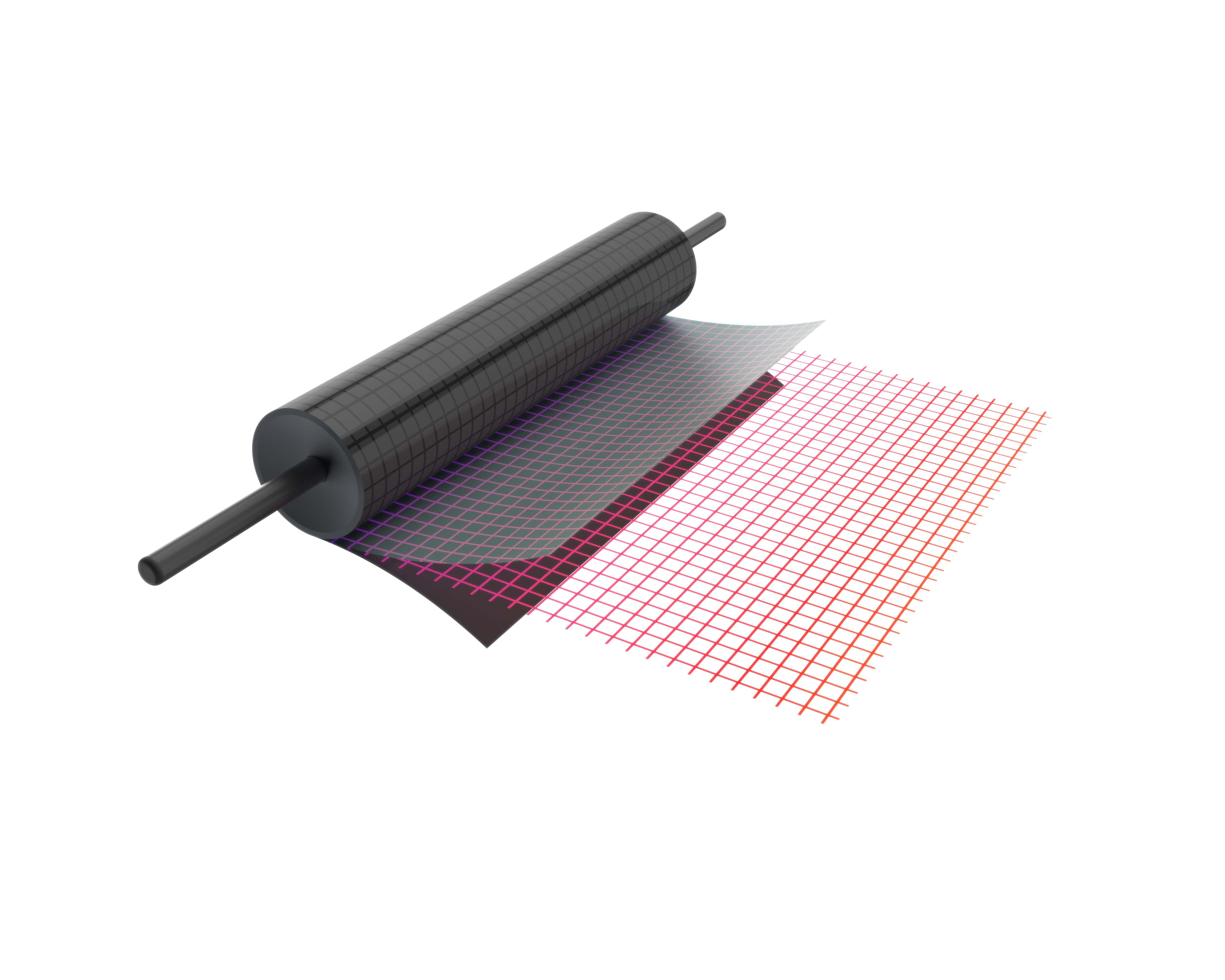

Möglich macht es unser durchdachtes Carbonfaser-Layering.

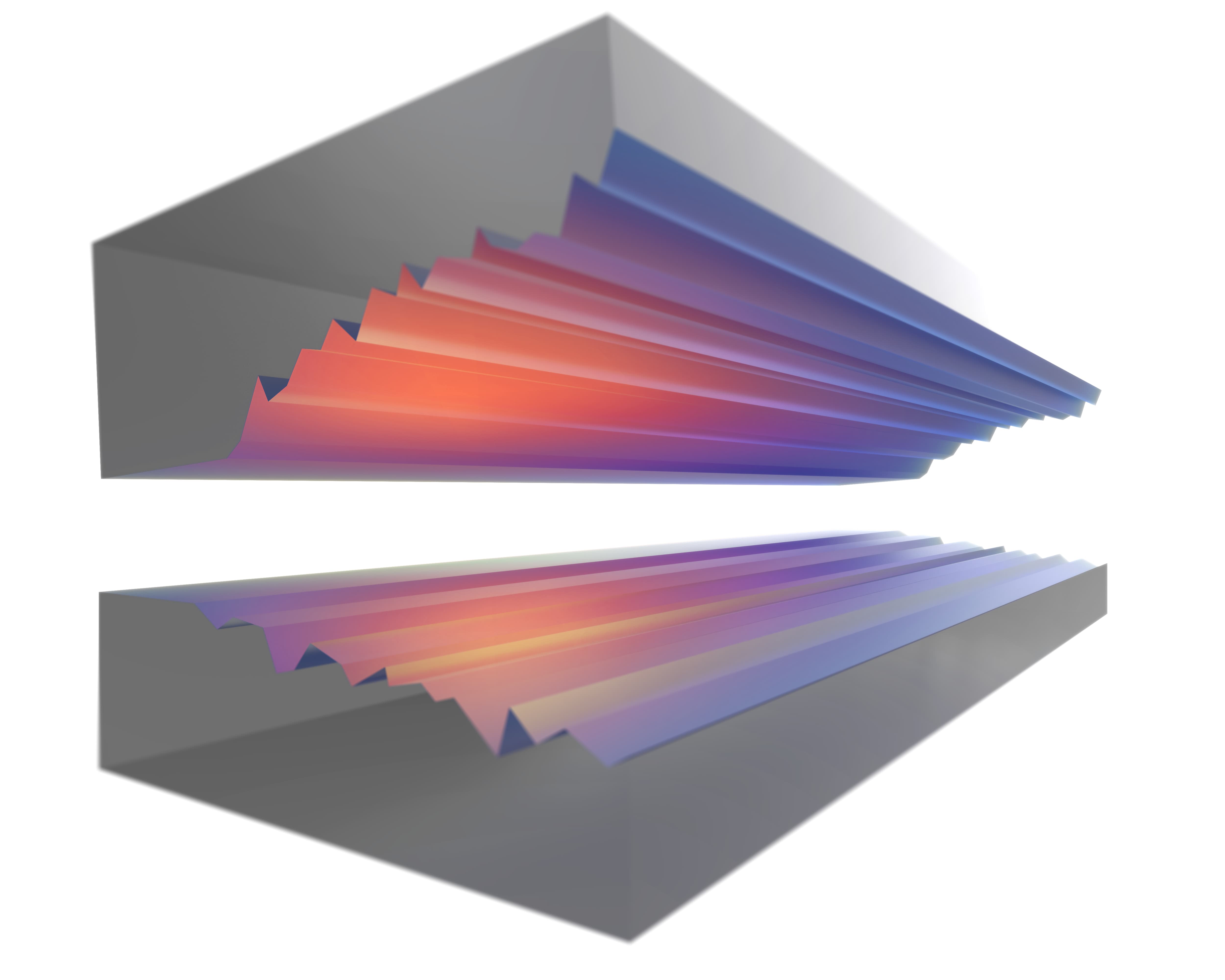

Zur Verständlichkeit haben wir die Anordnung der Fasern anhand eines Klappstuhlprinzips visualisiert.

Einfach überkreuzte Fasern würden sich bei Belastung einfach zusammenfalten.

Um den gewünschten Flex zu realisieren, haben wir die Fasern überkreuz und horizontal angeordnet. So werden alle Lagen auf Zug belastet und können kontrolliert flexen.

Keyfeatures 311 FL-X

Hier geht's zu den Carbon Lenker Modellen:

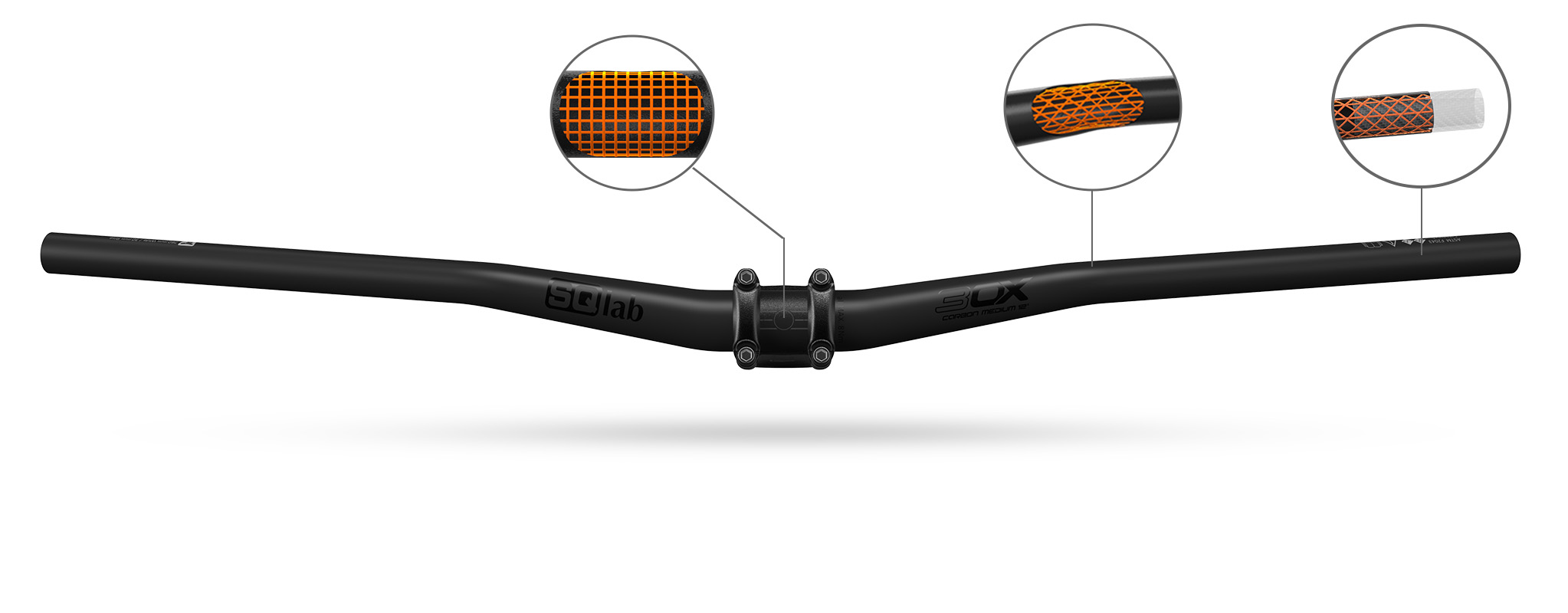

3OX – optimale Festigkeit

Keyfeatures 3OX

Hier geht's zu den Carbon Lenker Modellen:

Carbon als Rohstoff und dessen Vorteile

Carbon dominiert den Sportartikelmarkt. Seit der ersten Entwicklung in den 1960er Jahren ist Carbon heiß begehrt. Die kohlenstofffaserverstärkten Kunststoffe (CFK) garantieren hohe Festigkeit und Steifigkeit bei gleichzeitig geringem spezifischem Gewicht.

Vorteile von Carbon:

- Leicht und verwindungssteif

- Unbegrenzte ergonomische Formen

- Langlebig mit justierbaren Variablen à Steifigkeit vs. Flex

Die Carbonfaser im Detail

Bei Carbon handelt es sich um einen Faserverbund. Um die nur 5-8 µm Fasern zu verstärken und ihnen die notwendige Festigkeit für Fahrradbauteile zu geben, werden sie in einer Kunststoffmatrix eingebettet.

Kohlenstofffasern sind Anisotrop. Das bedeutet Belastungen in Faserrichtung werden deutlich besser ertragen als quer zur Faser. Besonders Zugkräfte in Achsrichtung werden gut aufgenommen. Diese anisotropen Eigenschaften ermöglichen allerdings auch, die Fasern nur in Richtung der auftretenden Kräfte anzuordnen und Material, somit Gewicht einzusparen. Im Vorfeld müssen also bei einem Lenker auftretende Belastungen analysiert werden. Dementsprechend sind die Carbonfasern so auszurichten, dass die auftretenden Kräfte für die Fasern ideal sind.

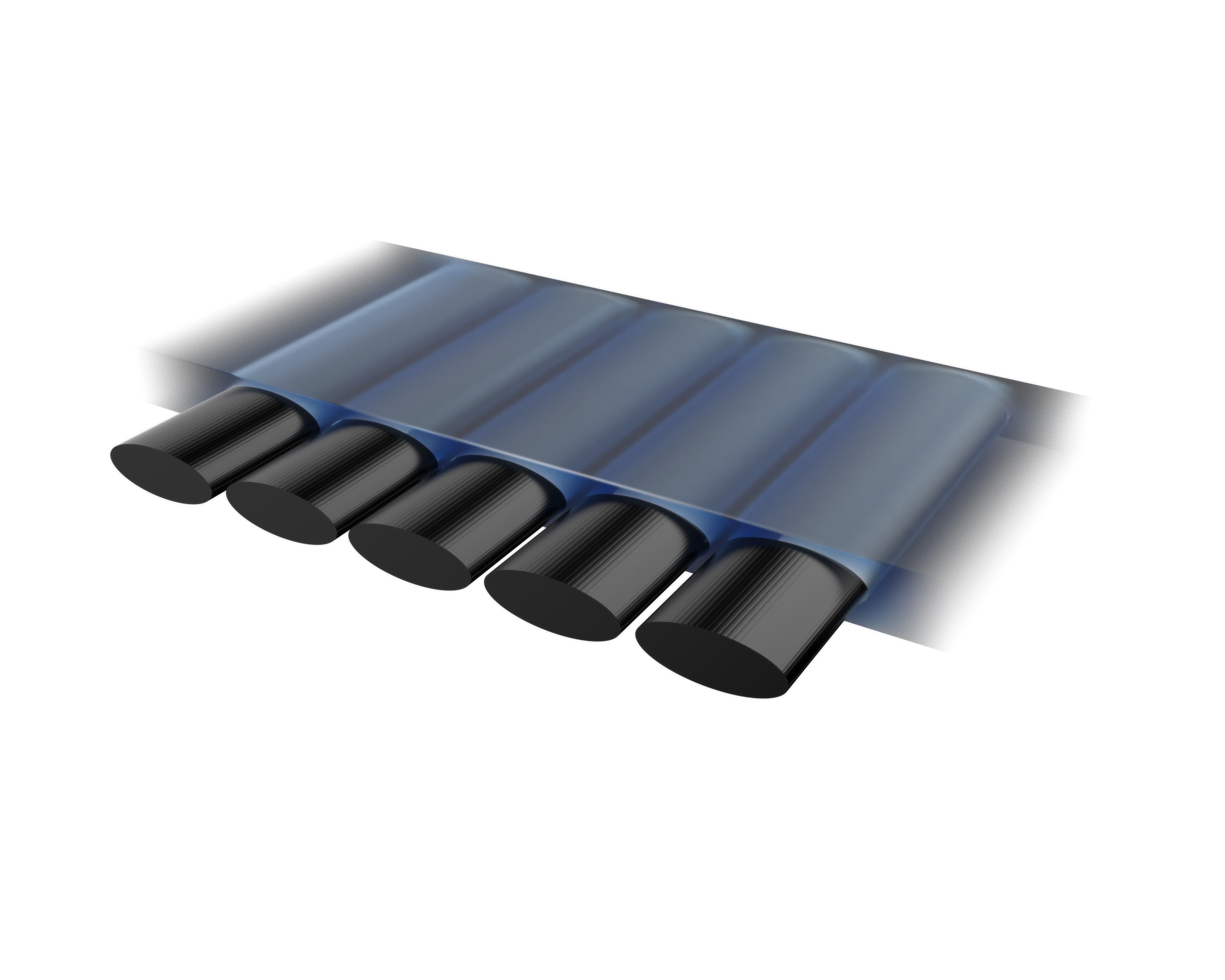

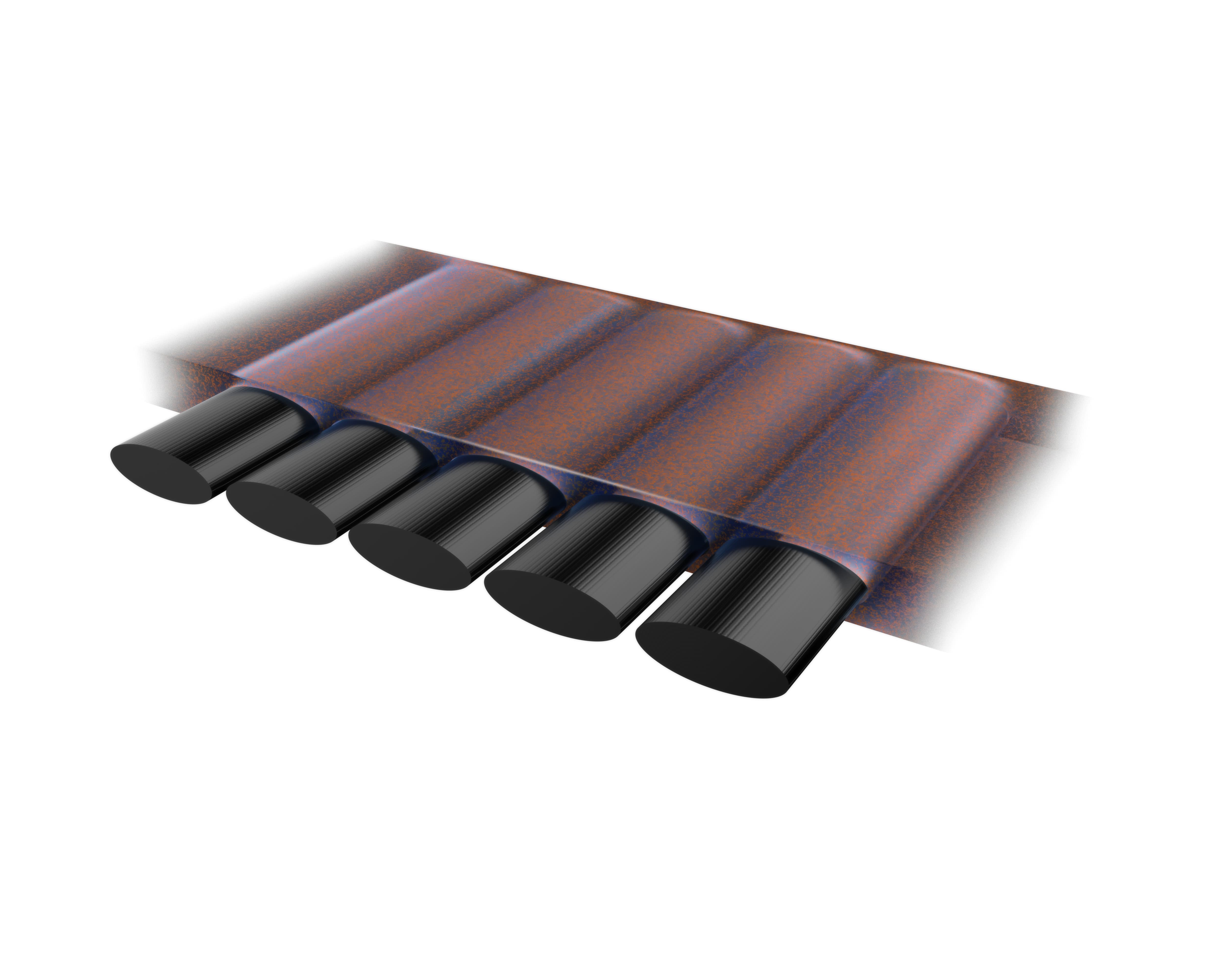

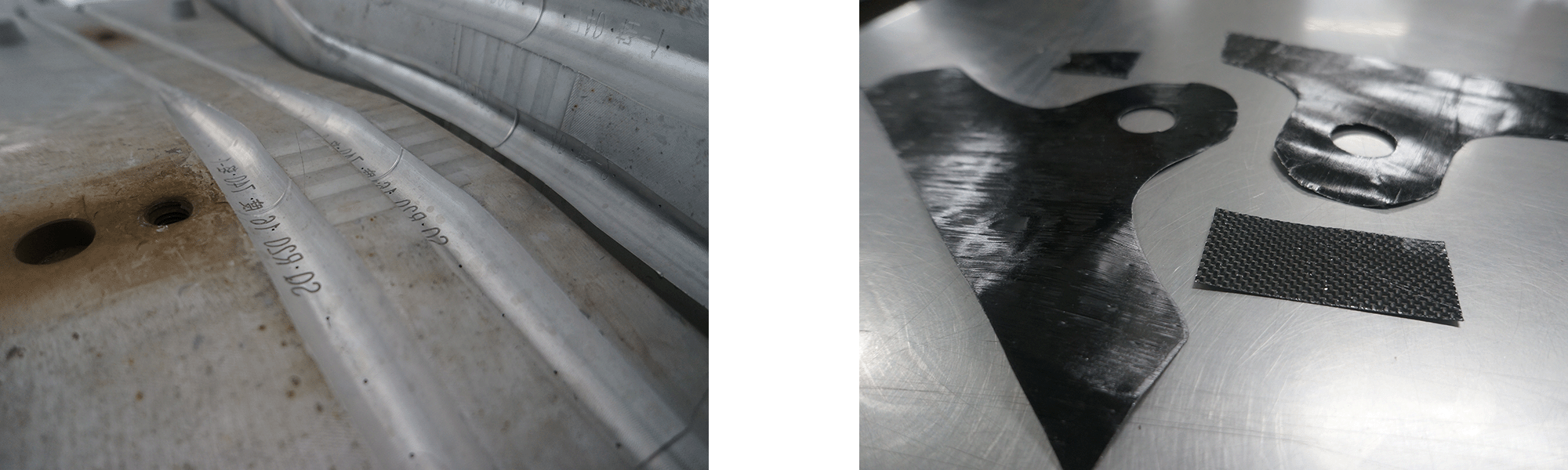

So liegen an der Unterseite des 311 FL-X und 3OX Carbon Lenker unidirektionale (UD) Fasern. Die Fasern liegen hier parallel, ohne Querverbindung nebeneinander. Das erhöht ihre Belastbarkeit, im Vergleich zu Carbonfasern die in Geweben miteinander verbunden sind. Zug- und Biegebelastungen (die immer auch einen Zuganteil enthalten) werden also gut vom Material aufgenommen. Spannungszustände hingegen sind weniger optimal. Da diese im Klemmbereich des Lenkers auftreten, sind in diesen Bereichen die Lenker zusätzlich verstärkt. Klemmkräfte sind klar definiert und dürfen nicht überschritten werden. Beachten Sie daher unbedingt die zulässigen maximalen Anzugsdrehmomente und klemmen Sie nur im dafür vorgesehenen und gekennzeichneten Bereich.

Von der Faser zum Produkt

Carbonfasern sind 0,005 mm dick, bestehen hauptsächlich aus Carbon Atomen und können, richtig angewendet, Produkte leichter, stabiler und funktionaler machen.

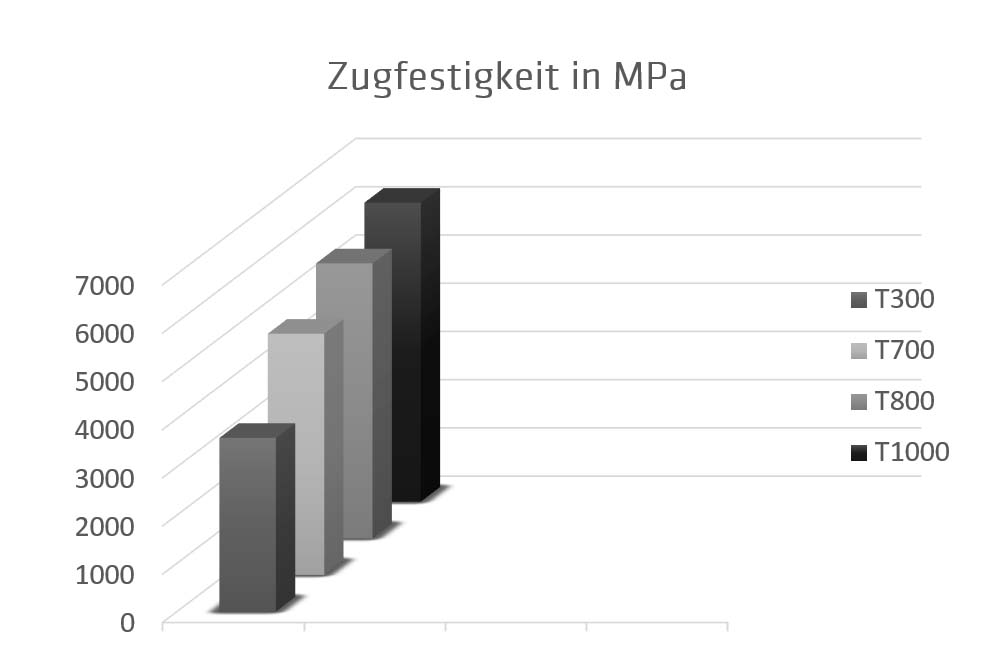

Wir verwenden nur

die hochwertigsten Fasern mit hoher Zugfestigkeit. Je nach Produkt sind das

T700, T800 oder T1000 Fasern. T steht für „tensile strength“, die Ziffer gibt den ungefähren Zugmodul in kgf/mm² oder Psi an. Zum Beispiel hat T700 eine Zugfestigkeit von 711

Psi.

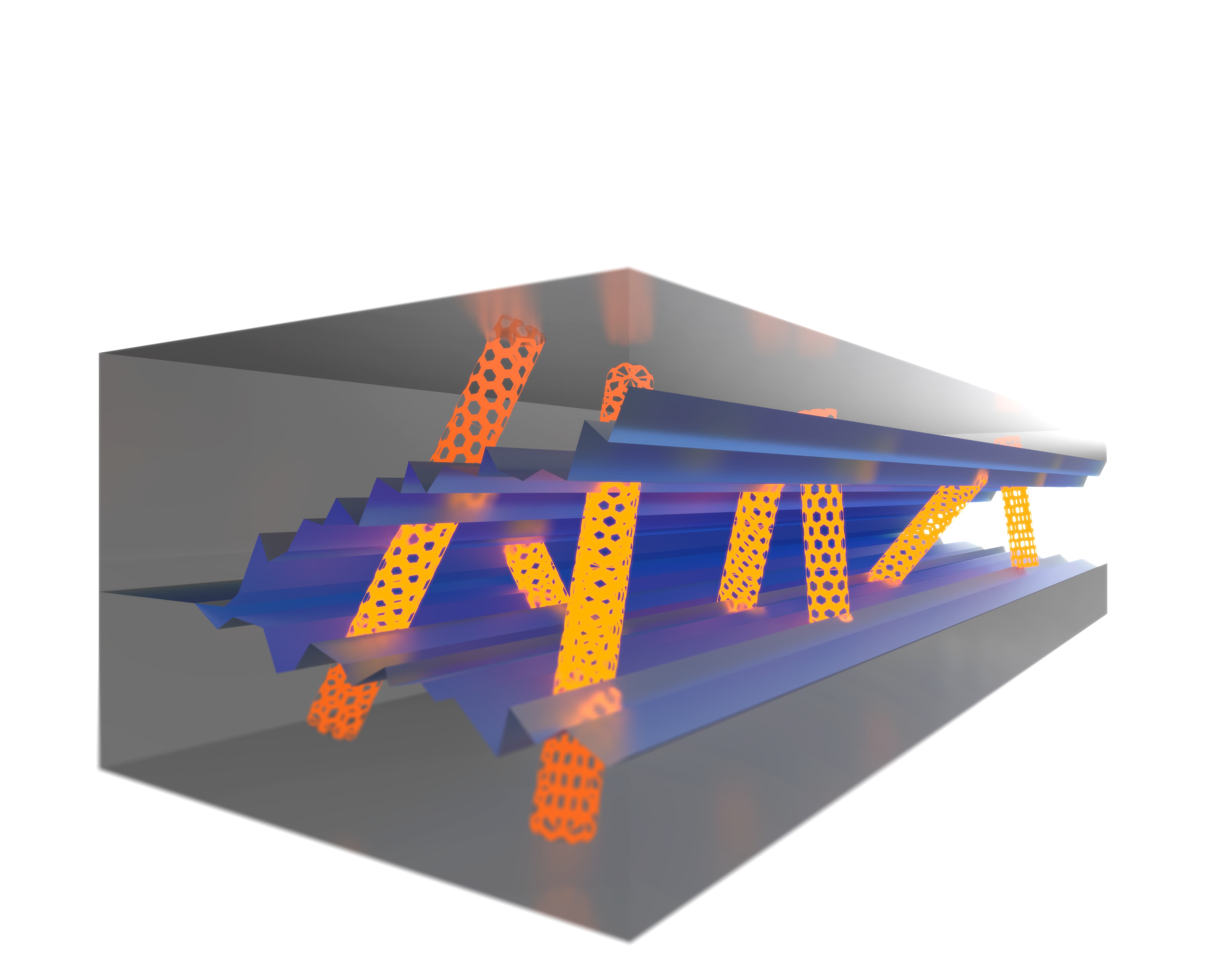

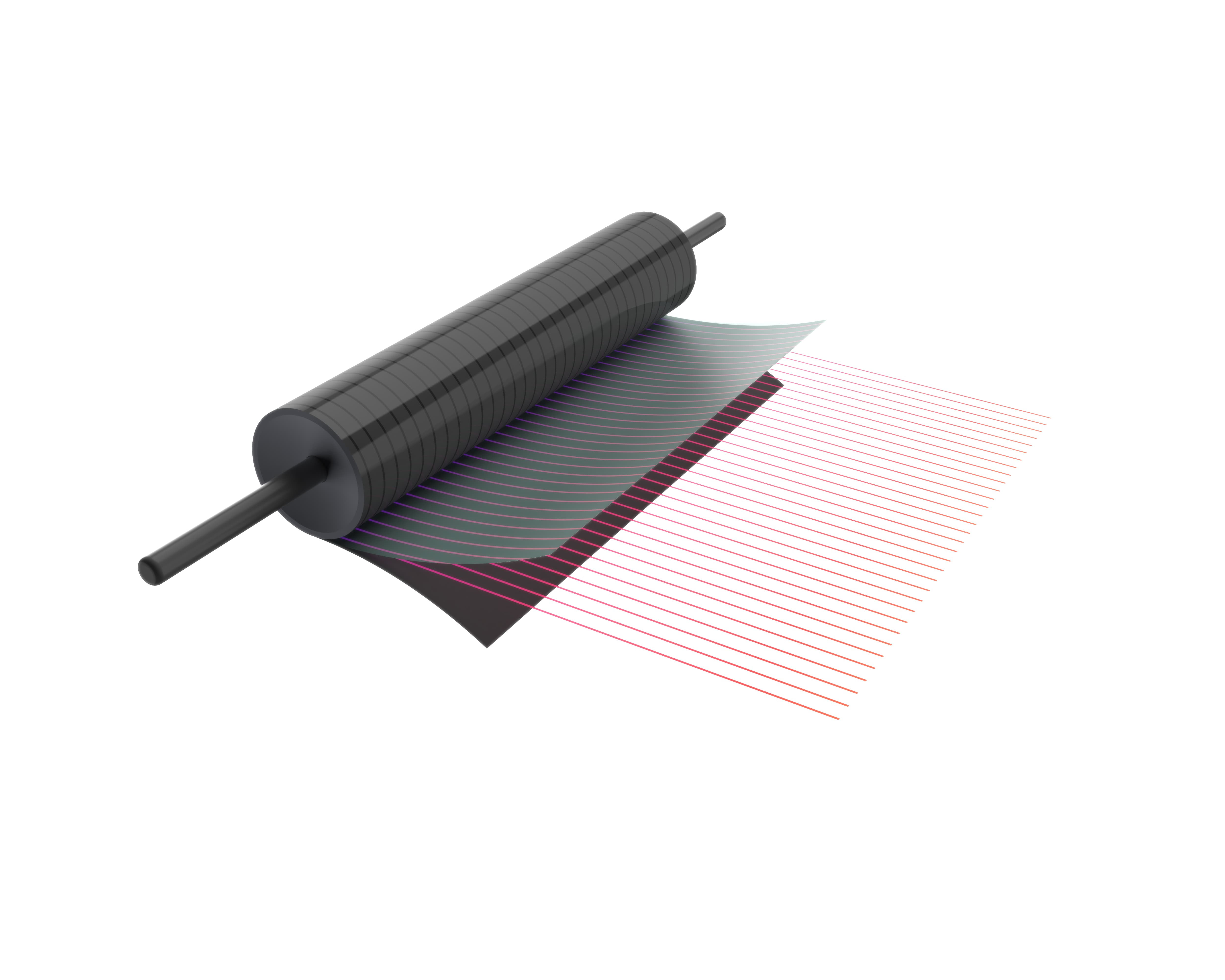

Für technische Anwendungen müssen die Vorteile der einzelnen Carbonfaser großflächig erzielt werden. Daher werden die einzelnen Fasern in sogenannten Rovings (Strang, Bündel) zusammengefasst und durch die Matrix verbunden. Im nächsten Schritt können die Rovings in Geweben oder Gelegen miteinander kombiniert werden und anschließend durch einen Kleber (Binder) fixiert werden. So wird eine multidirektionale Aufnahme von Kräften ermöglicht.

Matrix

Carbon ist ohne die Einbindung in einer Kunststoffmatrix nutzlos. Die Matrix schützt die Kohlenstofffasern vor Umwelteinflüssen, aber vor allem vor Verschiebung. Dafür wird Epoxid- oder Polyesterharz genutzt in dem die Carbonfasern eingebettet werden. Im Falle vom Materialversagen bricht die Matrix immer vor den Carbonfasern. Am häufigsten versagen Carbon Teile, wenn eine auftretende Druckbelastung zu hoch ist und daraufhin die Matrix aufbricht.

Gewebe und Gelege

Bei Fabric Prepregs sind die Carbonfasern gewebt, meistens im rechten Winkel zueinander. Hierbei gibt es verschiedene Webarten mit unterschiedlichen Eigenschaften. Es gibt einige weitere Sonderformen. Der Nachteil von Geweben ist, dass sich die Fasern durch das ständige Überkreuzen schwächen. Um sicherzustellen, dass die Prepregmatten unseren hohen Qualitätsansprüchen entsprechen, stellen wir sie für unsere Carbon Lenker selbst her.

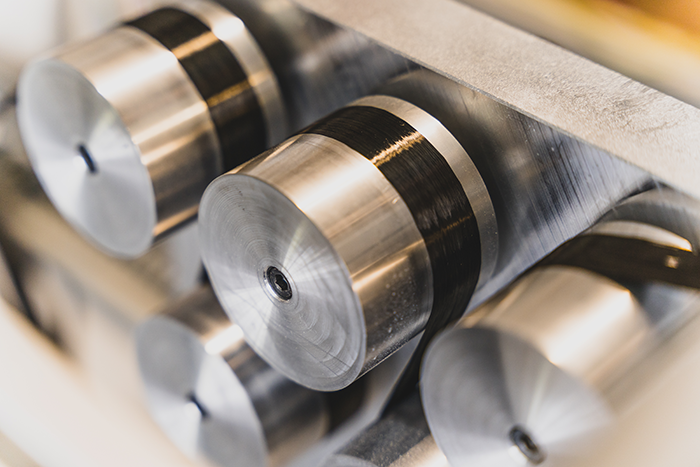

Fertigung

In den meisten Carbon Herstellungsverfahren werden Prepreg Matten in ein Werkzeug geschichtet. Wenn das gewünschte Layup, also die korrekte Anzahl an Prepreglagen, in der richtigen Ausrichtung, ins Werkzeug eingelegt ist, wird es unter Druck, Hitze und Wärme ausgehärtet. Da die Matrix bei Raumtemperatur aushärtet müssen Prepregs unbedingt gekühlt gelagert werden.

Wer steckt hinter der Entwicklung unserer Carbon Technologie?

Expertenvorstellung Michael Fischer – Miro Composite Consultants

Vor 27 Jahren begann

Michael Fischer sich beruflich mit der Entwicklung metallgebundener (MMC)

Faserverbunde zu beschäftigen.

Im Jahr 2001

übernahm er die Projektleitung und Verfahrensentwicklung im Motorsport und

Sonderfahrzeugbau bei der Zato GmbH (heute First COMPOSITES GmbH).

2009-2011 war er für

Entwicklung Faserverbund beim bekannten Radzubehör-Hersteller Syntace GmbH zuständig. 2 Jahre als FEM

Berechnungsingenieur Composite bei UBC für Toyota F1 folgten.

2003 - 2009 übernahm

er die Projektleitung bei der Dräxlmaier

Systemtechnik GmbH.

2011 - 2017 folgte die

Teamleitung als Spezialist Faserverbund bei der BMW Group.

Seit 2017 ist

Michael Fischer selbstständig und bietet Consulting im Bereich Leichtbau und

Faserverbundtechnik an.

Zedler End of Life Test

„Sämtliche Prüfstandnormen wurden direkt hintereinander mit nur

einem Lenker für alle Tests absolviert. In der letzten Prüfstufe, der

sogenannten „Zedler End of Life“, welche einen

kompletten Lebenszyklus eines Lenkers unter Realbelastung simuliert, wurde die

Prüfmaschine nach 500.000 Lastwechseln abgeschaltet, da selbst hier keinerlei

Ermüdungserscheinungen oder Materialschädigungen am Lenker erkennbar waren.“ - BIKE 04/2019

.contact)